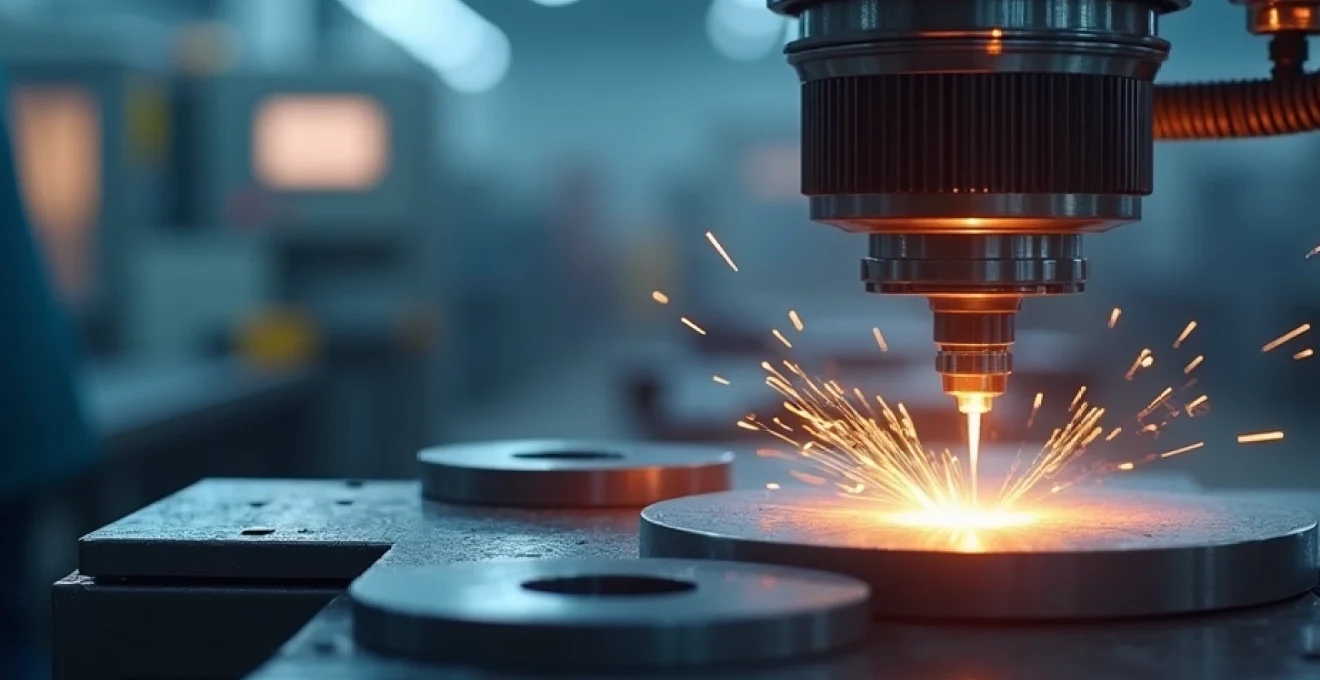

L’usinage de précision représente un pilier fondamental de l’industrie manufacturière moderne. Cette technique de pointe permet la fabrication de composants complexes avec une exactitude remarquable, répondant ainsi aux exigences les plus rigoureuses des secteurs de haute technologie. Que ce soit pour l’aérospatiale, l’automobile ou le médical, la précision des pièces usinées joue un rôle crucial dans la performance et la fiabilité des produits finaux. L’évolution constante des technologies d’usinage repousse les limites de ce qui est réalisable, offrant des opportunités sans précédent pour l’innovation et l’amélioration des processus de production.

Équipements d’usinage à la pointe de la technologie

Au cœur de l’usinage de précision se trouvent des machines-outils ultramodernes, véritables prouesses d’ingénierie capables d’atteindre des niveaux de précision microscopiques. Ces équipements, souvent pilotés par des systèmes de commande numérique par ordinateur (CNC), permettent de réaliser des opérations d’une complexité inégalée avec une répétabilité exceptionnelle.

Parmi les technologies les plus avancées, on trouve les centres d’usinage 5 axes, capables de manœuvrer l’outil de coupe ou la pièce dans cinq directions simultanément. Cette flexibilité permet de créer des géométries complexes en un seul passage, réduisant ainsi les temps de production et améliorant la précision globale. Les tours à commande numérique multiaxes, quant à eux, excellent dans la fabrication de pièces cylindriques aux tolérances les plus serrées.

L’intégration de systèmes de mesure laser et de palpeurs tactiles directement dans les machines d’usinage permet un contrôle en temps réel des dimensions des pièces. Cette approche, connue sous le nom de fabrication in-process , garantit que chaque composant respecte scrupuleusement les spécifications définies, minimisant ainsi les rebuts et optimisant la qualité de production.

L’investissement dans des équipements d’usinage de dernière génération est crucial pour maintenir un avantage concurrentiel dans un marché où la précision est synonyme d’excellence.

Les progrès récents dans le domaine de l’intelligence artificielle et de l’apprentissage automatique commencent à transformer l’usinage de précision. Des algorithmes sophistiqués peuvent désormais analyser les données de production en temps réel, ajustant automatiquement les paramètres d’usinage pour optimiser la qualité et l’efficacité. Cette usinage adaptatif représente une avancée majeure vers des processus de fabrication toujours plus intelligents et autonomes.

L’adoption de ces technologies de pointe nécessite non seulement des investissements conséquents, mais également une formation continue du personnel. Les opérateurs et les ingénieurs doivent constamment mettre à jour leurs compétences pour tirer pleinement parti de ces équipements sophistiqués. C’est là que des entreprises spécialisées comme lauvitec.fr jouent un rôle crucial, en offrant des services d’usinage de précision qui combinent expertise technique et équipements de dernière génération.

Matériaux usinables pour des applications haute performance

La diversité des matériaux usinables s’est considérablement élargie ces dernières années, ouvrant la voie à des applications toujours plus exigeantes. Le choix du matériau approprié est crucial pour garantir les performances optimales des pièces usinées dans leur environnement d’utilisation final. Les ingénieurs doivent prendre en compte de nombreux facteurs tels que la résistance mécanique, la durabilité, la conductivité thermique ou encore la résistance à la corrosion.

Alliages métalliques résistants aux conditions extrêmes

Les alliages métalliques avancés constituent une catégorie de matériaux particulièrement prisée pour les applications nécessitant une résistance exceptionnelle dans des conditions extrêmes. Ces alliages combinent souvent plusieurs éléments pour obtenir des propriétés supérieures à celles des métaux purs.

Les superalliages à base de nickel, tels que l’Inconel ou le Hastelloy, sont largement utilisés dans l’industrie aérospatiale et énergétique en raison de leur excellente résistance à la corrosion et aux hautes températures. Leur usinage représente cependant un défi technique, nécessitant des outils de coupe spécialisés et des stratégies d’usinage adaptées.

Les alliages de titane, comme le Ti-6Al-4V, combinent légèreté et résistance mécanique élevée, ce qui en fait des matériaux de choix pour les composants aéronautiques et les implants médicaux. Leur usinabilité s’est améliorée grâce au développement de nouvelles techniques de coupe, notamment l’usinage cryogénique qui refroidit l’outil et la pièce à des températures extrêmement basses pendant l’opération.

Polymères techniques aux propriétés mécaniques exceptionnelles

Les polymères techniques, également appelés plastiques d’ingénierie, offrent des alternatives intéressantes aux métaux dans de nombreuses applications. Ces matériaux se caractérisent par des propriétés mécaniques, thermiques et chimiques supérieures à celles des plastiques conventionnels.

Le PEEK (Polyétheréthercétone) est un exemple remarquable de polymère haute performance. Sa résistance élevée à la température, sa stabilité chimique et ses excellentes propriétés mécaniques en font un choix privilégié pour des applications dans l’aérospatiale, l’automobile et le médical. L’usinage du PEEK requiert une attention particulière en raison de sa sensibilité à la chaleur générée pendant le processus de coupe.

Les composites à matrice polymère renforcés de fibres (CFRP, GFRP) gagnent en popularité grâce à leur rapport résistance/poids exceptionnel. L’usinage de ces matériaux présente des défis uniques, notamment le risque de délaminage et d’usure rapide des outils. Des techniques spéciales, comme l’usinage orbital, ont été développées pour optimiser la qualité des pièces usinées en composite.

Céramiques de pointe pour des pièces durables

Les céramiques techniques représentent une classe de matériaux en pleine expansion dans le domaine de l’usinage de précision. Leurs propriétés uniques, telles qu’une dureté élevée, une excellente résistance à l’usure et une stabilité thermique remarquable, les rendent indispensables dans certaines applications de haute technologie.

L’oxyde d’aluminium (Al2O3) et le nitrure de silicium (Si3N4) sont parmi les céramiques les plus couramment usinées. Ces matériaux trouvent des applications dans la fabrication de composants pour l’industrie électronique, les pompes et vannes résistantes à la corrosion, ou encore les prothèses médicales. L’usinage de céramiques nécessite des outils de coupe spéciaux, souvent en diamant polycristallin (PCD), et des paramètres de coupe adaptés pour éviter la fissuration du matériau.

Les céramiques renforcées, comme la zircone partiellement stabilisée (PSZ), offrent un excellent compromis entre dureté et ténacité. Leur utilisation croissante dans les implants dentaires et orthopédiques a stimulé le développement de nouvelles techniques d’usinage, comme l’usinage assisté par ultrasons, qui permettent d’obtenir des géométries complexes avec une grande précision.

La maîtrise de l’usinage de matériaux avancés est devenue un facteur de différenciation majeur pour les entreprises spécialisées dans la fabrication de composants de haute précision.

Tolérances serrées respectées grâce à l’usinage précis

Le respect de tolérances dimensionnelles extrêmement serrées constitue l’un des défis majeurs de l’usinage de précision. Dans certains secteurs comme l’aérospatiale ou la fabrication d’instruments de mesure, des écarts de quelques microns peuvent avoir des conséquences significatives sur les performances du produit final. L’atteinte de ces niveaux de précision nécessite une approche globale, combinant technologie de pointe, expertise humaine et processus rigoureux.

Les machines-outils modernes sont capables d’atteindre des précisions de positionnement de l’ordre du micron, voire moins. Cependant, la précision finale de la pièce usinée dépend de nombreux facteurs, dont la stabilité thermique de la machine et de l’environnement de travail. Les ateliers d’usinage de haute précision sont souvent équipés de systèmes de contrôle de température sophistiqués pour minimiser les déformations thermiques.

L’utilisation de systèmes de mesure intégrés, tels que les palpeurs de mesure sur machine, permet un contrôle continu des dimensions pendant l’usinage. Cette approche, connue sous le nom de fabrication en boucle fermée , permet d’ajuster les paramètres d’usinage en temps réel pour compenser les écarts éventuels et garantir le respect des tolérances les plus strictes.

La programmation des trajectoires d’outils joue également un rôle crucial dans l’obtention de tolérances serrées. Les logiciels de FAO (Fabrication Assistée par Ordinateur) modernes intègrent des algorithmes avancés pour optimiser les parcours d’outils, réduisant ainsi les contraintes mécaniques sur la pièce et améliorant la précision globale.

Pour les tolérances les plus exigeantes, des techniques d’usinage spécialisées peuvent être nécessaires. Par exemple, l’usinage par électroérosion (EDM) permet d’obtenir des formes complexes avec des tolérances extrêmement serrées, particulièrement utiles pour les moules d’injection ou les composants aérospatiaux critiques.

Contrôle qualité rigoureux à chaque étape de production

Le contrôle qualité dans l’usinage de précision ne se limite pas à une simple vérification finale des pièces produites. Il s’agit d’un processus continu qui s’étend sur l’ensemble de la chaîne de production, de la réception des matières premières à l’expédition des pièces finies. Cette approche globale de la qualité est essentielle pour garantir la conformité des produits aux spécifications les plus exigeantes.

La première étape du contrôle qualité commence avec la vérification des matériaux entrants. Chaque lot de matière première est soumis à des tests rigoureux pour s’assurer de sa conformité aux spécifications. Ces contrôles peuvent inclure des analyses de composition chimique, des tests de dureté et des examens métallographiques pour les matériaux métalliques.

Pendant le processus d’usinage, des contrôles intermédiaires sont effectués à des étapes clés de la fabrication. Ces inspections peuvent utiliser une variété de technologies de mesure, allant des instruments manuels traditionnels aux systèmes de mesure optique 3D les plus avancés. L’utilisation de machines à mesurer tridimensionnelles (MMT) permet de vérifier rapidement et précisément les dimensions critiques des pièces en cours de fabrication.

La traçabilité est un aspect crucial du contrôle qualité dans l’usinage de précision. Chaque pièce doit être identifiable et son historique de fabrication doit être enregistré. Cette traçabilité permet non seulement de répondre aux exigences réglementaires dans certains secteurs, mais aussi de faciliter l’analyse et l’amélioration continue des processus de production.

Les techniques de contrôle non destructif (CND) jouent un rôle important dans la vérification de l’intégrité des pièces usinées. Des méthodes telles que la radiographie, les ultrasons ou les courants de Foucault permettent de détecter des défauts internes qui ne seraient pas visibles lors d’une inspection visuelle ou dimensionnelle standard.

L’analyse statistique des données de production est devenue un outil puissant pour le contrôle qualité. Les techniques de contrôle statistique des processus (SPC) permettent de détecter les tendances et les variations dans le processus de fabrication avant qu’elles ne conduisent à la production de pièces non conformes.

Un contrôle qualité efficace n’est pas seulement une question de technologie, mais aussi de culture d’entreprise où chaque employé est responsable de la qualité à son niveau.

Certification ISO 9001 synonyme de fiabilité des processus

La certification ISO 9001 est largement reconnue comme la norme de référence mondiale pour les systèmes de management de la qualité. Pour les entreprises spécialisées dans l’usinage de précision, l’obtention et le maintien de cette certification représentent un engagement fort envers l’excellence opérationnelle et la satisfaction client.

Le cœur de la norme ISO 9001 repose sur l’approche processus et l’amélioration continue. Cette méthodologie s’applique particulièrement bien au secteur de l’usinage de précision, où la maîtrise des processus est cruciale pour garantir la qualité et la conformité des pièces produites. La norme exige que les entreprises identifient, documentent et optimisent continuellement leurs processus clés, de la conception à la livraison du produit final.

L’un des aspects importants de la certification ISO 9001 est l’accent mis sur la gestion des risques. Les entreprises d’usinage certifiées doivent mettre en place des systèmes pour identifier et atténuer les risques potentiels qui pourraient affecter la qualité de leurs produits ou services. Cette approche proactive aide à prévenir les problèmes avant qu’ils ne surviennent, réduisant ainsi les coûts liés aux non-conformités et améliorant la fiabilité globale des processus.

La certification ISO 9001 impose également des exigences strictes en matière de formation et de compétence du personnel. Dans le domaine de l’usinage de précision, où la technologie évolue rapidement, cela se traduit par un investissement continu dans le développement des compétences des employés. Les entreprises certifiées doivent démontrer que leur personnel possède les connaissances et les compétences nécessaires pour réaliser des tâches d’usinage complexes et opérer des équipements sophistiqués.

La traçabilité et la gestion des documents sont des aspects clés de la norme ISO 9001 qui s’appliquent particulièrement bien à l’usinage de précision. Chaque pièce produite doit être accompagnée d’une documentation détaillée, comprenant les spécifications de conception, les paramètres d’usinage utilisés, les résultats des contrôles qualité et tout autre élément pertinent. Cette approche rigoureuse de la documentation facilite non seulement la résolution des problèmes, mais permet également une amélioration continue des processus basée sur des données concrètes.

L’engagement envers la satisfaction client est un autre pilier de la norme ISO 9001. Pour les entreprises d’usinage de précision, cela se traduit par une communication étroite avec les clients tout au long du processus de production. Les exigences du client sont soigneusement documentées et revues, et des mécanismes sont mis en place pour recueillir et analyser les retours d’expérience. Cette approche centrée sur le client permet non seulement d’améliorer la qualité des produits, mais aussi de renforcer les relations à long terme avec les clients.

La certification ISO 9001 exige également des audits réguliers, tant internes qu’externes. Ces audits fournissent une évaluation objective de l’efficacité du système de management de la qualité et identifient les opportunités d’amélioration. Pour les entreprises d’usinage de précision, ces audits peuvent mettre en lumière des domaines nécessitant une attention particulière, comme la calibration des équipements, la formation du personnel ou la gestion des fournisseurs.

La certification ISO 9001 n’est pas une fin en soi, mais plutôt un cadre pour l’amélioration continue et l’excellence opérationnelle dans l’usinage de précision.

En fin de compte, la certification ISO 9001 offre aux entreprises d’usinage de précision un avantage concurrentiel significatif. Elle démontre aux clients potentiels un engagement envers la qualité et la fiabilité, ce qui est particulièrement important dans les secteurs où les tolérances sont serrées et les enjeux élevés. De plus, le processus de certification lui-même peut conduire à des améliorations opérationnelles significatives, réduisant les coûts et augmentant l’efficacité.

L’adoption des principes de la norme ISO 9001 dans l’usinage de précision va au-delà de la simple conformité. Elle instaure une culture de la qualité qui imprègne tous les aspects de l’entreprise, de la direction aux opérateurs de machines. Cette approche holistique de la qualité est essentielle pour maintenir un niveau d’excellence dans un domaine où la précision et la fiabilité sont primordiales.