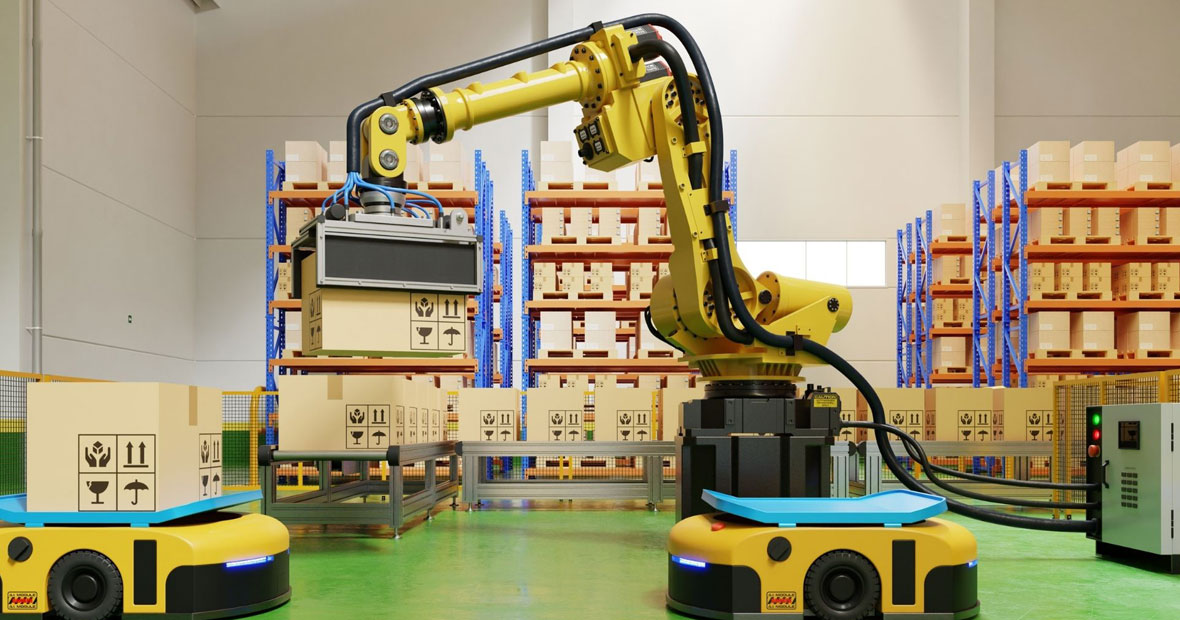

La modernisation des processus logistiques et industriels passe aujourd’hui par l’intégration accrue des technologies automatisées. Parmi celles-ci, les véhicules à guidage automatique, ou AGV industriels, s’imposent comme des solutions efficaces pour la gestion des flux de matériaux, la réduction des coûts et l’amélioration de la productivité.

Toutefois, optimiser l’utilisation de ces équipements exige une analyse méthodique et la prise en compte de critères spécifiques. Cet article examine les facteurs clés à considérer pour garantir un déploiement réussi et pérenne des AGV en milieu industriel.

Les enjeux liés à l’optimisation d’un agv industriel dans l’entreprise

L’AGV joue un rôle crucial dans les opérations automatisées, permettant à la fois la mobilité des charges et le respect des normes de sécurité. Pour exploiter pleinement son potentiel, plusieurs éléments doivent être pris en compte dès la phase de conception et jusqu’à l’exploitation sur le terrain.

Avant tout, la configuration de l’environnement industriel impacte directement la performance de l’AGV. Les chemins de circulation, la topographie des sols et les zones de stockage doivent être soigneusement étudiés pour éviter toute entrave au déplacement automatique. De plus, la robustesse et la capacité de charge du véhicule doivent correspondre aux exigences des flux à traiter, notamment lorsque les volumes ou les poids varient sensiblement.

Par ailleurs, l’intégration logicielle constitue un pilier fondamental pour une utilisation fluide des AGV. Le système de pilotage doit être compatible avec les autres systèmes de gestion industrielle (ERP, WMS), assurant ainsi une coordination optimale dans les lignes de production ou les entrepôts. L’adaptabilité du logiciel de navigation et la possibilité de reprogrammation facilitent également la gestion des imprévus et les évolutions des processus logistiques.

Enfin, des protocoles de maintenance rigoureux garantissent la disponibilité continue des engins et limitent les risques de défaillance. Les interventions doivent être planifiées en fonction des usages et des conditions d’exploitation, avec un suivi précis des indicateurs de performance et des alertes techniques.

Les critères techniques indispensables pour choisir un système de véhicule à guidage automatique industriel

La sélection du modèle d’AGV tient compte de plusieurs caractéristiques techniques qui influent directement sur son efficacité et sa durée de vie. Pour les entreprises, cet investissement doit refléter les besoins spécifiques du site et des opérations à automatiser.

- Capacité de charge : la charge maximale transportée doit correspondre aux applications prévues, incluant une marge de sécurité.

- Type de navigation : filoguidage, navigation laser, navigation par balises ou inertielle, chaque technologie présente ses avantages selon la complexité du parcours.

- Vitesse et précision : une vitesse adaptée garantit un bon rythme de production, tandis que la précision du positionnement évite les erreurs de placement.

- Autonomie énergétique : la capacité et la technologie des batteries impactent la durée opérationnelle ainsi que les temps de recharge.

- Dimensions et encombrement : la configuration physique du véhicule doit s’intégrer dans l’espace disponible sans compromettre la circulation.

Ces critères guident le choix vers un AGV correspondant à la fois aux contraintes techniques et aux objectifs de performance de l’installation.

Les bonnes pratiques pour assurer une maintenance performante des véhicules AGV en industrie

Garantir la fiabilité et la durabilité des AGV passe par la mise en place d’un plan de maintenance préventive adapté. Celui-ci minimise les risques d’arrêts imprévus et permet de maîtriser les coûts liés aux interventions curatives.

Une maintenance efficace comprend :

- Un suivi régulier des éléments sensibles, tels que les systèmes de guidage, les batteries, les mécanismes de propulsion et les capteurs de sécurité.

- La réalisation d’inspections périodiques et d’audits techniques pour détecter les signes d’usure ou de dysfonctionnement.

- La formation des opérateurs à la conduite et à la manipulation sécurisée des AGV afin de prévenir les accidents et erreurs.

- L’utilisation d’outils de diagnostic connectés permettant une analyse en temps réel des performances et l’anticipation des interventions.

Intégrer ces pratiques dans la politique industrielle contribue à augmenter le taux de disponibilité et la rentabilité des véhicules automatisés.

Adapter l’environnement industriel pour maximiser l’efficacité des systèmes de véhicules autonomes guidés

La transformation des espaces de travail autour de l’introduction des AGV doit être pensée pour faciliter les déplacements et minimiser les obstacles. Plusieurs adaptations peuvent être envisagées :

- La mise en place de voies dédiées et clairement balisées afin d’éviter les interactions conflictuelles entre équipements automatisés et personnels.

- L’amélioration de la qualité des sols : surfaces planes, antidérapantes et résistantes, favorisant la stabilité et la précision des déplacements.

- L’installation de dispositifs de signalisation visuelle et sonore pour renforcer la sécurité des zones fréquentées.

- La création de zones de chargement et de déchargement optimisées pour réduire les temps d’attente et fluidifier les opérations.

Ces aménagements, combinés à une organisation rigoureuse des flux, assurent un rendement maximal des AGV et une meilleure sécurité industrielle.